本文介绍了可编程家用控制器(PLC)和伺服控制系统在定长复合挤压机中的应用,该组合机以PLC为控制核心,并使用光电编码器对长度进行计数。此基础上,可以通过触摸屏自由定义长度,并显示实际长度值。系统采用PLC和伺服控制器完成对切割刀片的控制,实现了高精度的定长切割功能,在真正的复合挤出生产线上取得了良好的效果。轮胎生产过程中,胎面的切割长度是关键过程之一。胶混合物在挤出后被挤出,然后通过牵引,拉伸,冷却和定长切割获得轮胎毛坯。面长度检查和固定长度检测处理是首先确定固定长度然后称重单件的检查处理。论是提高产量,降低废品率还是提高轮胎的利用率,开发一种具有高切割精度和适应高切割速度的胎面切割装置都是极为重要的。料。公司于1987年从德国引进了三组分胎面线挤出生产线(TROESTER)。

长胎面切割系统的传送带由电流电机驱动。直流调速器时间长,设备陈旧老化,经常发生由于设备故障造成的不准确现象,经常影响生产,为此,使用主轴伺服电机进行改造MD380M国产深圳汇川科技有限公司。胶从挤出机中挤出后,冷却成型后进入传送带,当胎面在一定程度上被存储时,存储箱中的七个1-7侧光电开关放电旁。机启动,同时直接安装在输送辊电机后轴上的旋转编码器开始计数脉冲。送辊电机通过减速齿轮驱动链条,而链条驱动减速器。送带辊旋转。面的长度通过触摸屏定义。胎面的长度达到预定值时,伺服控制装置控制电机减速并停止运行,并发出信号固定长度到达PLC。时,胎面加压器压在轮胎上,并且刀电动机启动电磁阀以启动刀从一端快速移动到另一端并切断胎面。胎面切割期间,胎面被冷却;切割完成后,抬起胎面压力装置并抬起刀架。刀返回其原始位置并停止工作,一切恢复到初始状态,因此可以再次重新启动。整个切割过程中,由于前传送带的连续运行,在停止切割的传送带并切割胎面时,储罐的胎面缓慢增加。储罐的胎面增大而引起光电开关1时,伺服驱动器控制主轴电机重新启动操作,从而胎面被自动切割多次。

果增加胎面以操作光电开关2至7,则传送带将以不同的速度运行,从而使前段速度和切割传送带的速度动态平衡,从而使系统保持连续运行。面存储设备。

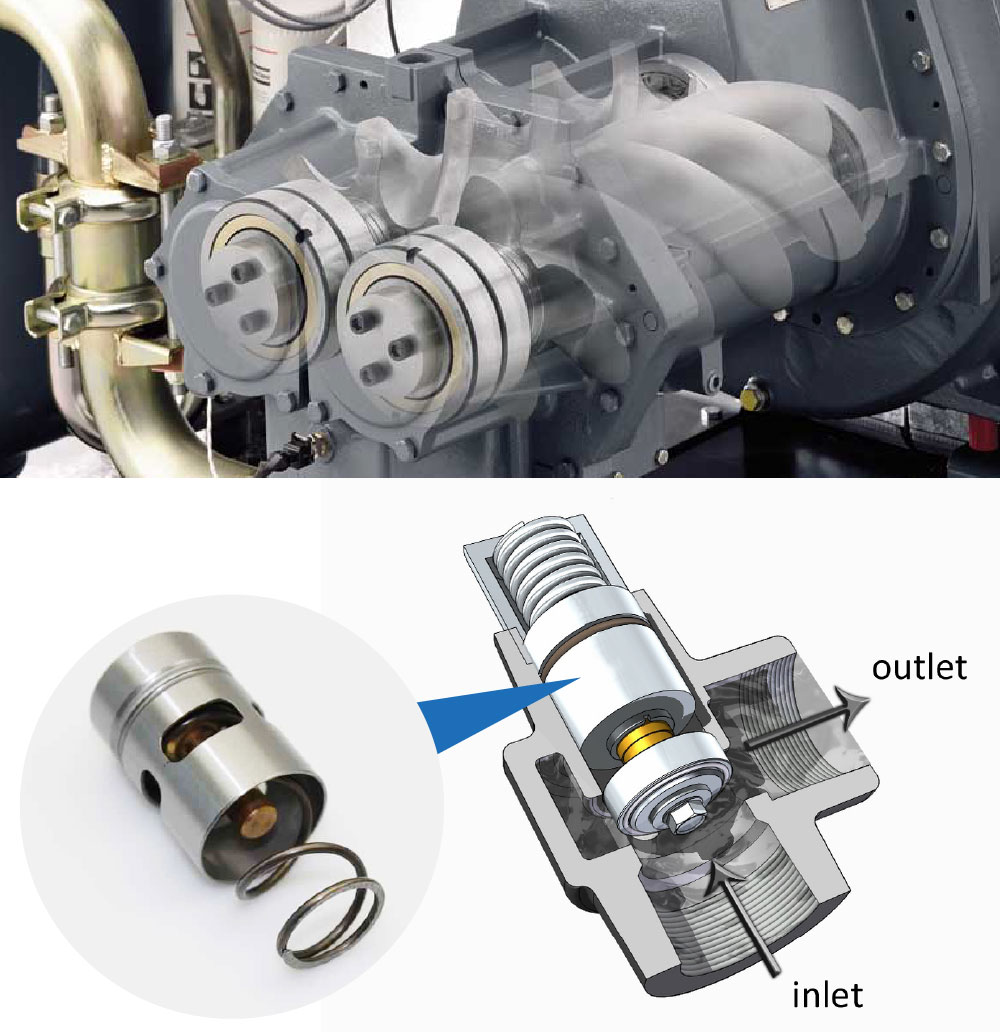

挤出连接线转移来的胎面存储在落水管和切刀之间,以确保为切刀提供足够的胎面长度,切刀主要用作缓冲。组光电开关反映了胎面的高度,并参与控制定长切割条的移动速度,恒温阀芯以防止胎面积聚和拉伸。传送带切成固定长度。用于转移存储在胎面存储设备中的胎面。面传送带由MD380M主轴伺服驱动器的驱动电机驱动,其集成的位置控制器可实现胎面的精确长度。割装置。割装置由三部分组成:第一部分是圆柱体,可以上下移动来驱动刀架升降。二部分是切割电动机是2极电动机,它使锯片高速旋转。三部分是切割马达使旋转切割马达横向移动以切割胎面。助设备。助装置主要包括一个刷面滚筒,以防止胎面打滑。控制电磁阀润滑刀片。近传感器安装在刀的伸缩臂上并靠近刷子。近开关作为原始定位和极限保护开关安装在刀架移动的两侧。

系统由慧川H2U-128MR控制器,屏东PV057-TST触摸屏,慧川MD380M主轴伺服控制器和E6C2增量编码器组成。

PLC,主轴伺服控制器和触摸屏均通过RS485通讯。系统使用汇川公司的MD380M主轴伺服控制器代替原来的直流调速器,用普通的3.5 kW异步电动机代替原来的直流电动机。制器具有三种模式:速度控制,位置控制和转矩控制。系统采用自动和手动的位置控制和速度控制的替代用法。运行期间,控制器在伺服控制器上定义参数,例如运行模式,固定长度和电机的运行频率。码器和伺服控制器形成闭环控制,并且在连接期间定义与PLC的连接速率。该系统中,伺服控制器的Fd-00参数设置为“ 6005”。为用于测量胎面长度的传感器设备,增量脉冲编码器从2000开始将旋转脉冲的数量发送到伺服控制器,并且行程长度由伺服控制器控制。系统采用汇川H2U-128MR PLC作为本系统的主控制单元,该控制器具有3个COM端口。COM1连接到触摸屏,COM2连接到伺服控制器,并定义了通信端口的通信参数。系统使用屏东PV057-TST型触摸屏定义胎面的长度并显示实际长度等,并通过RS485与PLC通信。设计包括两个部分:触摸屏软件的设计和API操作控制软件的设计。于触摸屏编程,使用Pingtong提供的PanelMaster配置软件进行编程和配置。PanelMaster的完整图形用户界面和软件项目配置向导使用户可以轻松创建基于对象,基于符号的项目。HMI可以直接在PLC上读取或写入存储地址。

用autoshop软件的工具箱对自动机进行编程,该工具箱大致分为参数初始化,自动切割,手动切割,点动和不同位置的速度变化。动/手动切割控制。位置控制模式下,伺服驱动器的启动由多个位置的组合确定,正向旋转被激活并且信号就位,当由伺服器控制的编码器自动停止停止-controller达到定义的脉冲,因此在设计中,采用改变多个位置的组合来控制发动机停止后的重启。

不同位置换档。度由伺服控制器中的F0-12控制。了满足技术要求,七个光电开关的状态通过PLC修改F0-12的参数以更改运行速度。果胎面未触及任何光电,则输送辊台停止。就是说,每次控制器接收到一个将频率值传输到伺服电动机的信号时,就会执行多速模式,从而加速固定长度的传送带(大于生产线的速度)冷却),减少释放环并保持与冷却线的同步,而不会拉伸薄膜变形和积聚。跑。

点动模式下,系统选择驱动器以速度模式运行,并且电动机以驱动器内部定义的速度运行。执行点动模式时,为了避免自动和点动之间的信号影响,第一步是通过PLC的入口点切换飞行员的混合模式。

统中仅使用一个内部速度,即在点动模式下,电机被控制为以单个速度运行。用以上方法调试我公司的复合挤出生产线取得了良好的效果。切割系统改造之前,当生产胎面的速度达到5 m / min以上时,固定长度误差通常为5至40 mm,并且在更换传送带和将驱动电机的加速时间从0.5 s改为1.5 s,误差可控制在2〜3 mm,完全满足生产过程的要求。择用于此转换的组件全部在该国生产。国外同类设备相比,设备成本大大低于进口设备。制系统采用PLC与主轴伺服驱动器配合的控制方式。

控制系统已经实现并应用于自动生产链,实际运行效果良好。

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com