对于砖压机液压阀失效的原因和解决方案,请说明陶瓷厂各种砖压机液压阀失效的原因及解决方法?答:(1)液压油变质和污染,液压油温度过高。得到的液压油的密度和粘度变差。决方案:降低水温,清洁冷却器,或检查压力机内液压阀,油泵等的密封性。缩空气不干净,暴露在潮湿或灰尘中。决方案:检查压缩空气储罐排水系统并按三联排水系统,确保压缩空气清洁并更换泄漏密封。洁或检查设备不干净,导致铁沉积物和沉积物。

决方案:每次检查和维修设备时,必须彻底清洁气缸,液压阀,油路,油箱和油管,以避免碎屑。泵,阀门,气缸等磨损,碎屑进入液压油。

决方案:定期检查机油滤清器的使用情况并定期更换。油箱体和压盖的锈蚀导致铁锈和铁落入液压油中。决方案:定期检查主油箱体和压盖的腐蚀情况,确保防锈。

磁铁的线圈被烧毁。线圈绝缘不良。决方案:使用质量保证的线圈和电缆。压不稳定,太高或太低。决方案:确保输入和输出电源的电压稳定。)要切换的流量或油压超过规定值。决方案:调试流量或油压时,不要超过标称值。油管堵塞或开关动作太快。决方案:确保回油软管没有受到阻碍,并且调试开关动作不应太快。转不令人满意阀体的阀门表面或移动表面不够平滑,不会引起故障。决方案:不要让碎屑,铁屑或沉淀物进入阀体或阀体,以防止阀体表面磨损或磨损。屑进入液压油,导致阀体滑动表面发生故障。决方案:定期检查滤芯并确保定期更换滤芯。体的复位弹簧断裂或张力不足,导致故障。决方案:定期检查复位弹簧的使用情况并手动检查弹簧张力。止返回线会导致切换失败。决方案:定期检查滤芯的使用情况,确保定期更换滤芯,避免液压油与杂质混合。封泄漏,阀芯或阀体泄漏)阀体或阀体磨损,导致严重泄漏。决方案:使用质量控制阀,定期检查并发现应更换和维修磨损。)接头老化引起的漏油和泄漏。

决方法:避免因油温过高引起的接头老化,定期检查并定期更换密封件。干燥机活性裂解砖的响应:由于现场的限制,在旧的“窑”的原址上建造了一台新的干燥机,该干窑在年底铲起最后,也就是说上层是干燥机的下层。的来说,与去年的“地面烤箱”相比,新烤箱的处理得到了极大的改善。而,新干燥机的下部结构,也就是说干燥机具有重复的隐藏砖,并且易于被活动边缘破裂,并且规律性很明显。于对现场施加的限制,当窑的原始制造商设计这个干燥器时,它是单向有源型1分3加热分配器,在该空间中布置的两个部分的通道位于滚筒下方和干燥机头的出口;干燥除湿机被设计绕组的罩,其随后被引入到方形排气的管道并在烘干机主要除湿管的有源侧取(如图1所示)。想问成功,我们已经反复开裂砖干,而且它的砖块带有活跃的人声。因为我们窑的窑结构不合理吗?如何控制和调整生产?根据流体力学原理,结合图1所示的上拉式干式桶的结构,可以说干燥器的水平方向的排水是不平衡的。中间(对应于平均干燥炉砖)水分是平滑的,并且在左侧(对应于干燥器责任炉砖)的水分更光滑,其对应于右侧(对应在烘干机的活动侧)。块中的水分必须上升到中间除湿桶进入除湿管道,这种阻力最大,因此排水最困难,干燥速度最慢。动边缘的砖块无法消除干燥机前部的过多自由水。它到达干燥机的中央和后部时,高温低湿的干燥架将被清洗干净。速和砖的开裂概率将大大增加。成开砖缺陷。然配方奶粉和压具有广泛的适应性,所述砖轮廓并不直接通过干燥器裂纹和有源边缘的砖不会在时间在烘干机的前部被排出并干燥时间短,干燥后产生耐砖性。于漆线的弯曲强度和机械损伤的差异减小,因此后期开裂的可能性也显着增加。然,生产线上会出现裂纹砖:首先,必须通过排除法判断裂缝中最重要的部分,并且必须分析其他决定因素,如霜冻线。

下烘干机入口处的结霜线和烘干机入口处的烘干机出口。玻璃生产线的水平上并且在印刷机的作用下,干燥机中的辊不是平的或具有“棒”等。

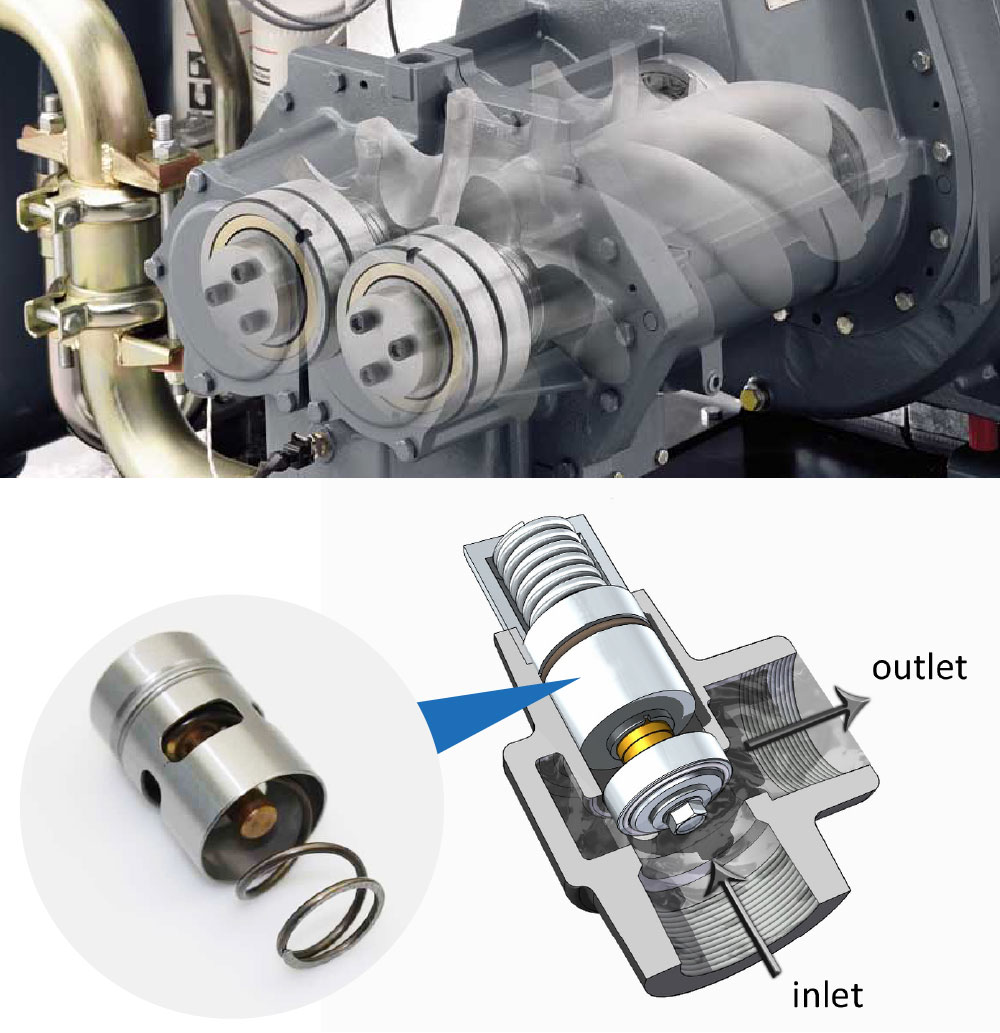

璃线上的砖块不耐弯曲。使用釉料时,砖的表面是水平的或略微凹陷的,不应该是拱形的,恒温阀芯否则砖的表面上的边缘裂缝的隐藏问题会大大改善。之,在干燥器的有源侧,你的植物必须解决可以引用改变的结构和图2中示出的完全安装和干燥机的活动侧的湿桶侧面泵浦,并连接到开裂现象砖除湿管道。侧吸盘上设置挡板,以调节侧吸的开度,以平衡干衣机两侧的泵送速率。是一种相对简单有效的结构,在实施过程中没有停机时间,不会影响生产的连续性。过改善除湿结构和调节干燥机的加热和除湿,可以消除其他隐藏的危害,如霜线,干燥辊的印刷和干燥,以及控制工厂的裂缝砖将不再是一个问题。

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com