该设计通过比较传统的充电方法优化了铅酸蓄电池的充电过程,输出电流和开关电源电压由PWM控制芯片控制,为铅酸蓄电池充电。酸电池两端的电压实时监控,并由AD模块控制。样反馈发送到89S52单片机。片机根据不同的电压和反馈电流将电压发送到SG3526 PWM控制芯片,以设置SG3526的输出负载系数。桥逆变器电路对铅酸电池充电,从而以不同的电量为铅酸电池充电。行四步充电方法。蓄电池充电器,智能充电,单片机控制电路89S52PWM PWM控制电路的电路图如图3-1所示。制电路是开关电源的中心元件。

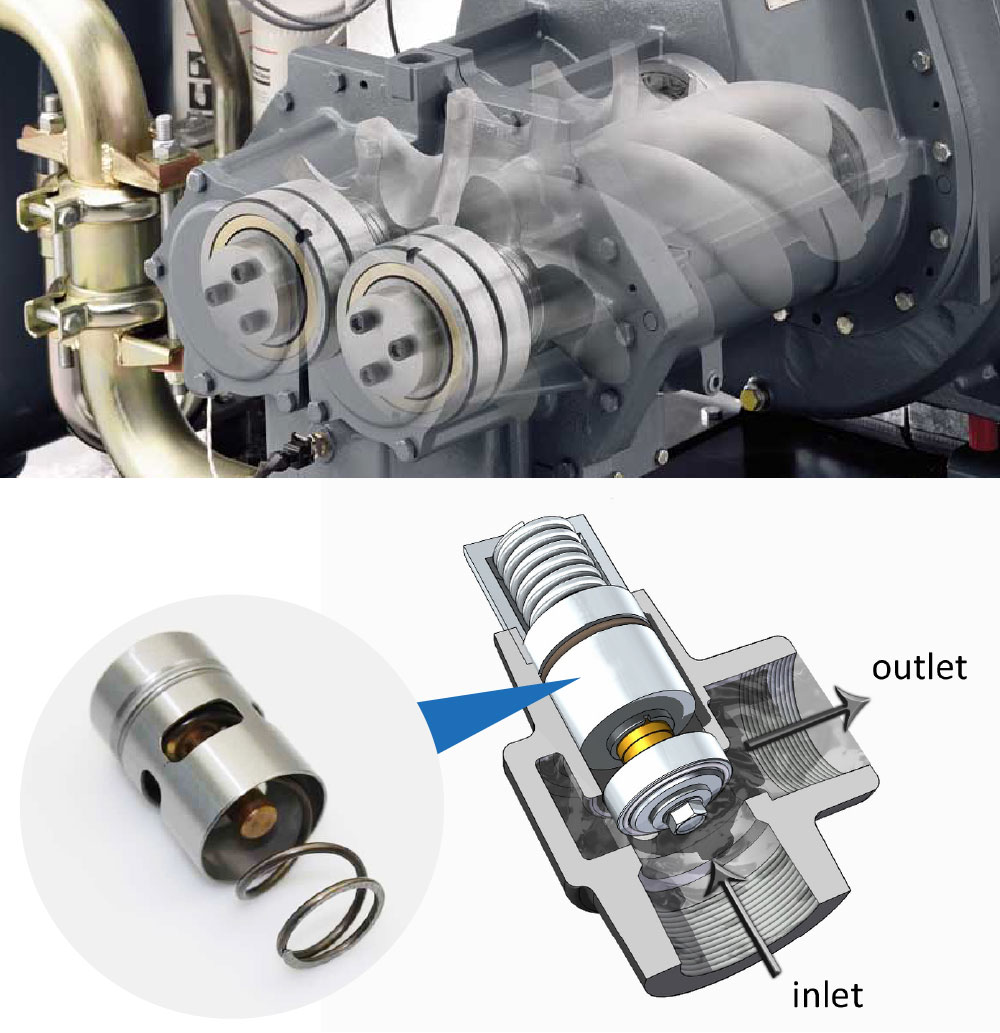

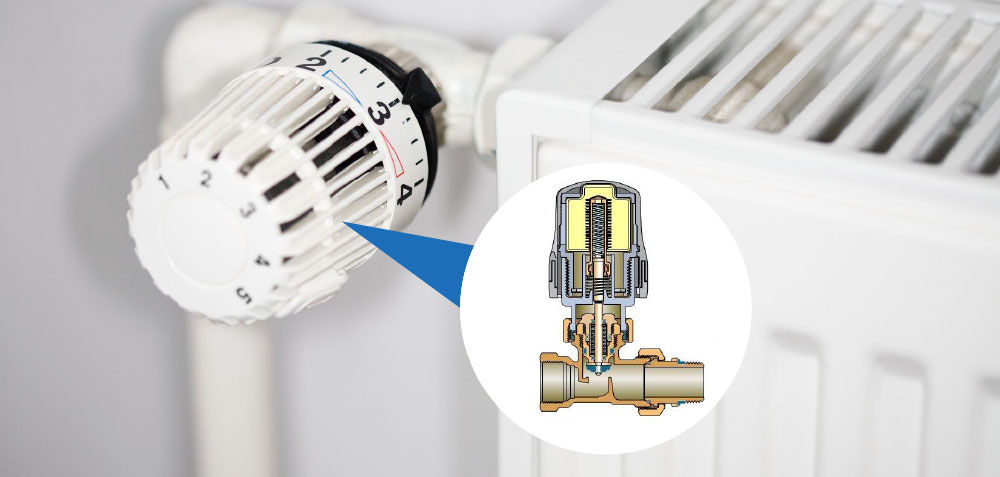

制链路的质量直接影响电路的整体性能。该电路中使用以芯片SG3526为核心的控制电路。图1-1所示,采用恒频脉宽调制的控制方式。差放大器的输入信号是通过分压电路从输出电压获得的电压反馈信号。馈信号相对准确,因此可以精确地控制占空比以调节输出电压,恒温阀芯并且提高了电压调节的精度。SG3526芯片的振荡频率设置为100 kHz。片的引脚6和7之间串联一个R3.10电阻,以便在很宽的范围内调整死区时间。SG3526的振荡频率可表示如下:RT,CT – 分别连接到引脚9和10的振荡器的电容和电阻Rd – 连接到引脚11的放电端子的电阻值这里CT,RT和Rd分别是C3.7,R3.7和R3.10,值分别为2200p,10k和100,即频率为62KHz。

容器的引脚4具有平稳启动和减少开关对上电的影响的功能。13引脚和16引脚输出使用图腾输出。电路利用外部控制的隔离电路来提高电源的控制能力和可靠性。护电路是开关电源不可或缺的补充,其中使用了过流,过压和欠压保护。止过电流的条目是通过在初级侧上的主电路,其诱导经整流桥输送电压到电流信号转换成电压信号,并连接到所述起动器插入一个小磁环来实现如果初级电流大于设置当该值大于0.7 V时,引脚4的电压降低,并且禁用3526的PWM输出以保护电路。出过流保护通过次级主电路的串联变压器进行。样分流器两端的电压信号被发送到误差放大器的反相端。输出正常时,运算放大器产生高电平。出为低电平,降低了电压反馈信号,从而降低了PWM占空比。能控制电路智能控制电路电路图如图2-1所示。系统的单片机的主要功能是以电量控制电池的相应充电状态。

池经受四种充电状态:低电荷,恒定电荷,恒定电荷和浮动电荷。二种是显示电池的实时电压和电流,便于检测电池的充电状态。MCU选择处理器使用AT89S52单芯片系列51所述的微控制器有三个计数器/定时器内部,两个外部中断和端口中断série.Les四端口的输入/输出到八位使用11.0592 MHz的晶振。

AT89S52具有从采样电路实时地收集电池充电状态,以确定下一个步骤的负载电流和发送命令到PWM控制器用于控制电流的任务负载。

AD模块选择A / D转换器,其是模数转换器(ADC),其将输入模拟信号转换为数字信号。号输入可以是传感器或转换器的输出,并且CAN数字信号也可以提供给微处理器以用于扩展应用。载控制方案近年来,对充电技术的研究使得电池能够高效,快速地加载,国内外研究人员也提出了一些快速充电方法,包括各种快速充电方法。

同的步骤以不同的方式加载。方法确保在充电过程中消除或减少电池的极化,电池包含少量气体,温度升高并且充电效率高。个充电过程包括四个步骤:低电流负载,恒定电流负载,恒定电压负载和保持负载。个步骤的切换时间由电池的充电状态决定。于充电过程比较复杂,需要对不同类型和尺寸的电池进行充电,因此需要使用可编程器件进行控制,单片机由于其相对强大的功能而受到青睐。

格低廉。文选用89S52单片机作为主要控制元件(整个系统的原理图如图3-3所示)。图示出了充电电流和电池充电状态的电池电压通过采样电路发送到单片机的模数转换器端口。据充电算法,单片机通过D / A转换端口的输出信号控制负载电源的电压或电流,检查负载功率输出的目的。件系统采用模块化设计方法,整个程序由主要的南程序模块,各种电池充电子程序模块和错误处理模块组成,模块相对独立,这有助于改进算法和扩展功能。程序模块由软件系统构成。过调用其他模块,骨架可以完全控制充电过程。压反馈电路的设计电压返回电路如图4-1所示。作原理:当输出U0增加并且电压由采样电阻器R7,R8,R10和VR1,光耦合器的电压上升,并划分当其超过光耦合器的参考电压,Q1被激活,光耦合器被激活。OT1 LED发光,光电晶体管导通,比较器输出返回SG3526,SG3526引脚13和16的输出充电速率发生变化,U0降低。输出U0降低时,光电耦合器的电压降低时,LED OT1光耦合器的发光强度降低,光电晶体管的输出被改变,并且输出被反馈到销2到管脚SG3526,这这改变了SG3526的13和16引脚输出负载率。U0站起来。持输出电压稳定数倍。动变阻器的设置改变了输出电压的值。

馈回路是影响开关电源稳定性的重要电路。如反应电阻电容误差,泄漏,虚拟焊接等,将产生自激振荡。障现象如下:波形异常,真空,满载振荡,输出电压不稳定。

流反馈电路的电流反馈设计电路如图5-1所示。电流信号由电流变压器和输入至桥式整流器用于恢复采样,然后将DC信号被滤波obtenu.Une两个电容器,电流反馈信号被发送到比较器和的参考电压引脚4用于比较,然后通过引脚2的输出返回SG3526。

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com