近年来,随着传输系统的快速发展,多引擎传输已广泛应用于各个领域,以提高多引擎传输系统的性能,并满足特定系统的精确同步要求。个电机,多个电机。步控制研究越来越受到关注。

文介绍了多电机同步传动数字控制系统,提出了一种基于16位微控制器的低成本,多引擎同步传动控制器设计。央控制算法使用数字PID操作。系统采用MC9S12DG128B和VNH3SP30芯片,结合可靠的伺服控制策略,实现速度和运动同步,简化外围系统设备,降低系统功耗,提高系统精度和实时性。引擎同步主从控制PID速度同步位置同步简介多电机同步控制技术是电力电子技术,电力驱动技术,技术的新兴跨学科有机技术信息和机械技术。的发展与其他相关技术的发展密切相关,并已广泛应用于工程实践中。制方案的多电机同步控制的原理是单个电机的驱动,其通常使用PID算法,其基于比例(比例),积分(积分)和微分的比例组合(衍生物)。电机控制中很常见。制律是:其中:是比例增益,积分时间常数,微分时间常数,控制量,给定量与返回量之间的差值。引擎同步控制的关键问题是如何确保多个伺服电机的高精度同步运动。不仅需要适当的硬件设计,还需要适当的控制策略,以使每个轴具有优异的动态刚度和更快的响应。前,同步控制策略包括主从,交叉耦合,同步主参考(SMR),恒温阀芯长轴(ELS)和相对耦合。中,SMR和ELS可以扩展到多轴系统,第一个简单直接,最后一个真实,最后真正模拟机械轴传动形状。将其他控制策略扩展到多轴系统之后,该结构过于复杂。步多引擎控制主要采用两种SMR和ELS控制策略。们设计的系统使用同步主从控制策略,速度和位置同步控制使用PID算法。架构如图1所示。1系统架构图主要硬件设计芯片采用飞思卡尔的S12系列,一个16位MC9S12DG128B增强型微控制器。集成度高,芯片资源丰富:接口模块包括SPI,SCI,A / N,PWM,ECT等。在电子,工业控制和高端机电产品中有广泛的应用。采用改进的16位S12处理器,片上总线时钟频率高达25 MHz [7]。件系统图如图2所示。2多电机同步控制系统示意图电机驱动模块采用意大利半导体公司的VNH3SP30。

的输出电流为30 A,工作电压高达40 V,每个主轴的最大电阻为34MΩ,从而降低了工作损耗,并支持宽度调制。冲高达10 KHz。机控制模块如图3所示。3发动机控制模块图电机速度和位置测量电机速度使用电机自身的编码器轮测量。流伺服电机的最大速度为2400 rps,编码器轮的输出脉冲为220脉冲/ r。了满足更高的精度要求,基于现有硬件,码盘的B相A相信号(90°相位差)通过XOR门电路产生双频信号。

而,较高倍数的乘数没有实际的物理意义,因此选择第二频率。了测量电机的位置信息,我们实现了一套定位传感器。计软件的软件设计主要使用EC9S12DG128B的ECT定时模块输入捕捉和脉冲累加计数功能。入捕获是通过捕获可应用于信号检测,频率,脉冲宽度测量和输入计数的空闲计数器来监视外部事件的能力。个输入捕捉(IC)通道组由四个标准缓冲通道IC0至IC3和四个无缓冲通道IC4至IC7组成。

个无缓冲IC通道中的每一个都有一个捕获寄存器,当输入引脚有一个动作事件时,它捕获相应捕获寄存器中定时器计数器的值。冲器集成电路的其他四个通道具有称为保持寄存器的缓冲器,其还包括捕获寄存器,其允许在不同时间连续捕获两个值而不产生中断。冲累加器(PAI)可用于记录输入引脚上发生的有效边沿事件的数量。MC9S12DG128B具有四个8位脉冲累加器,也可以级联为两个16位脉冲累加器。

个8位脉冲累加器对应于8位保持寄存器,并与四个缓冲器IC相关联。冲累加器的工作时钟基于定时器,但也可以设置为独立工作。度控制图1:累积脉冲计数方法。

控制算法使用实时RTI报警生成固定周期硬件报警(7.8125 ms)。此期间,来自直流电机代码盘的脉冲数记录为测量速度值并等待。节速度PID以达到跟踪速度。试表明,这些中断具有高优先级,易于干扰其他程序的正常运行,但操作相对稳定,适合于电机速度较慢时的控制。项2:测量输入捕获模式的速度。控制算法使用输入捕获方法来监视外部事件和输入信号。发生外部事件或信号发生变化时,指定的引脚上会发生指定的边沿转换(您可以指定启用转换)。升或下降边缘)。了测量周期,只要捕获两个相邻的上升沿或下降沿,就可以通过减去这两个来获得周期。

冲累积计数用于速度测量,测量数据可由PID以给定速度值直接控制。过使用输入输入法测量速度,因为测量的信息与实际速度成反比,很明显如果PID命令是直接完成的,那就错了。此,以下三种方法用于PID调整。初始速度参考时,该值由代码的脉冲周期分配,以便测量数据与预期值相关。PID调整时,PID控制模块的输出是先前的输出减去当前PID设置的增量,这很好地解决了问题。

脉冲周期和实际速度内置到公式中,并使用公式将测量的脉冲周期值转换为实际速度值,这样PID控制算法也不应改变预定的速度值。是,每次速度测量后都需要进行大量转换,这会实时降低系统性能。高实时性能的方法如下:1)根据公式简化一些操作,使用移位算子进行第n次幂操作; 2)对公式和数据的分析使得可以抑制大量冗余信息并简化公式。图4所示。4测量周期值与占空比PWM之间的关系:由于PWM信号的占空比与速度信息成正比,因此测量周期直接适应占空比PWM和测量周期(y)的值和PWM的占空比(x)如下所示:y = 0.0009x? -1.6042x 791.26(2)位置同步控制电机运行的两个最重要的参数是速度和位置。

果两个引擎的速度同步,则应逐步改进位置同步,以便两个引擎可以实现几乎完全同步。置同步控制用于根据编码器轮产生的脉冲确定电动机的旋转角度并将其用作设定值。捕获指定位置,请使用微控制器J端口上的外部中断,并使用中断优先级控制器(HPRIO)以最高优先级对其进行配置。样,当MCU收集位置信息时,可以立即执行位置同步控制。当发动机运转时,它可以收集位置信息,执行位置同步调整并在其他时间执行速度同步检查。测量测试之后,可以在每个位置同步命令之前执行80速同步命令。果需要提高定位精度,可以增加定位代码的代码数量。步同步多电机控制可采用虚轴模式和主从模式。

拟轴的含义等同于速度的定义:每个电机轴遵循这个“虚拟轴”,相对于“虚轴”进行调整,并使用这个“虚轴”作为两者之间的连接轴。从模式将所需速度设置为变量值,主轴测量的速度是从轴的所需速度。轴的速度可以紧跟主轴,即主从同步控制策略。许多实验中,已经发现纯速度跟踪导致跟踪轴的输出脉冲的频率的强烈波动,因为它是通过差分补偿实现的。电机低速运行时,波动非常明显:当编码器轮的输出脉冲频率约为300 Hz时,示波器测得的波形波动很大,频率为大约220~390 Hz。

种情况导致速度的测量。分误差增加,即发生振荡。此,定义累积误差:当误差超过一定范围时,再次增加PID调节,这可能会削弱开始时的间隙并在一定程度上停止。种累积误差的概念在同步控制算法中起着重要作用。过交替补偿实时和累积误差,可以在一定程度上同步速度。

拟轴的同步控制模式包括在固定值上定义所需速度,其中一个轴的速度改变而另一个轴不跟随其速度变化。从控制模式将所需速度设置为变量,当主轴速度相对稳定时效果非常好:从轴可以紧密跟随主轴,但主轴不跟随主轴。轴。果两个轴相互跟随,则PID程序可以嵌套用于相互监视,也就是说无论主控器是什么。种跟踪更好,但算法控制过程很复杂,需要更大的存储空间和更高的微控制器计算速度。

之,最终选择了主从控制算法,即主轴必须独立地执行其自身的PID控制,并且所需的从轴速度是从站的当前测量返回值。轴转速。论本文提出了一种基于单片机MC9S12DG128B的多引擎同步控制系统,基于PID控制算法,用于速度控制,PI算法和位置同步控制。试后,主轴和从轴之间的速度差不超过3个脉冲,系统满足设计要求。

本文转载自

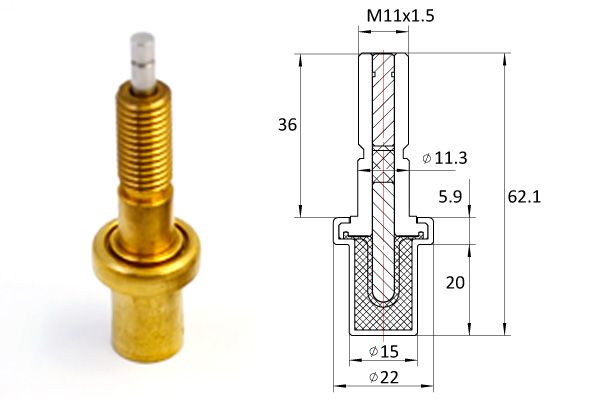

恒温阀芯 https://www.wisdom-thermostats.com