结合PLC控制技术的结构特点,对其在石油机械液压控制系统中的应用进行了分析和研究。油机械液压系统可编程逻辑控制器控制技术前言:随着工业化的不断发展,石油机械产品在社会生产中的需求越来越高,传统控制技术逐渐难以实现满足产品使用需求。足和问题。对这种情况,使用可编程逻辑控制器控制技术,结合石油机械的液压系统,可以实现系统的成功自动化和智能控制,从而有效地提高系统的质量和效率。

机效率。编程逻辑控制器概述可编程逻辑控制器,称为PLC,是一种带有微处理器的数字电子设备,可应用于自动化控制,使用可编程存储器类型进行存储和执行其内部计划。辑运算,顺序控制,定时,技术和算术运算等命令,同时通过数字或模拟输入和输出控制各种类型的机器或生产过程。PLC的基本结构包括电源,CPU,存储器,输入输出接口电路,功能模块和结构模块等,形成统一的整体控制总线,电源总线,数据总线等PLC具有以下截然不同的特点:结构灵活:PLC系统结构灵活可修,可以方便地扩展功能,还可以实现对开关数量的控制和PID回路的控制,通过连接到优越的机制,形状更复杂,功能丰富的控制系统。于使用:PLC使用简单而简单的梯形图,逻辑图等作为编程语言。对操作员的约束不是很大,可以在不掌握复杂的计算机知识的情况下轻松使用,从而有效地缩短了系统开发周期。可以轻松执行现场调试工作,使用远程控制方法在线更改程序,并且无需硬件处理即可随时更新控制计划。

可靠性:可在各种恶劣环境下工作,抗干扰能力强,可靠性高。CPL技术在石油机械液压控制系统中的应用对于液压控制系统,机器的控制主要由上下液压缸进行,不仅可以实现逐步的速度控制在操作过程中规模,也是设备。具有体积小,重量轻,动态性能好,运动惯性小等优点,已广泛应用于石油机械。前,石油机械液压控制系统的运行主要包括三种手动,调节和半自动方式,并且通过喷射缸活塞和梁的协同作用完成各种过程。

动。了将自动机应用于煤油机的液压系统,可以使用顶出缸的液压油在溢流期间拉动板以提供掩蔽力并操作系统。是,掩蔽力的控制非常困难,原有的液压系统不能满足使用需要,因此必须进行修改。磁比例比例流量控制阀允许上部气缸在倾斜期间提供相应的闭合力。液压控制系统运行过程中,喷射器气缸的压力控制力可以通过PLC控制技术控制,不仅可以提供相对稳定的空白支撑力,还可以修改可修改的修改取决于电压。态消隐力。PLC技术在石油机械液压控制系统中的应用必须结合实际情况,如系统工作特性,控制要求,控制目标,范围等。制等,使选择性能和高成本成为可能。PLC选择过程中,有必要综合考虑以下几点:估计进入和退出点的数量这是影响选择的重要因素。动机,有必要充分考虑适当的保证金。正常情况下,必须根据系统的实际要求计算和计算出入点数,根据计算结果,增加约10%至20%的可扩展边际并用作进入和退出点的数量。计的基础。计内存容量内存容量是控制器本身提供的硬件存储单元的大小。序的容量对应于用户打开并应用项目时在内存中使用的存储单元的大小。为一般规则,为了确保系统的正常运行,存储器容量必须大于程序的容量,因为系统中的应用程序在系统设计期间没有写入或未完全写入。此,程序的容量无法清楚地知道。能通过内存容量进行更换和估算。

择CPU选择CPU时,需要考虑内存容量以确保CPU的有效运行。CPU的内存容量必须大于实际请求的容量。于一些需要高运行速度和处理能力的大型设备,如防抖系统的软件,可以考虑具有两个CPU的冗余系统。时,由于制造商的差异,产品规格和性能也有很大差异,这意味着某些处理器具有不同的通信接口和通信方式,这需要特别注意经济和欢乐。合系统所需的通信方法,最好选择能够开发功能的CPU。

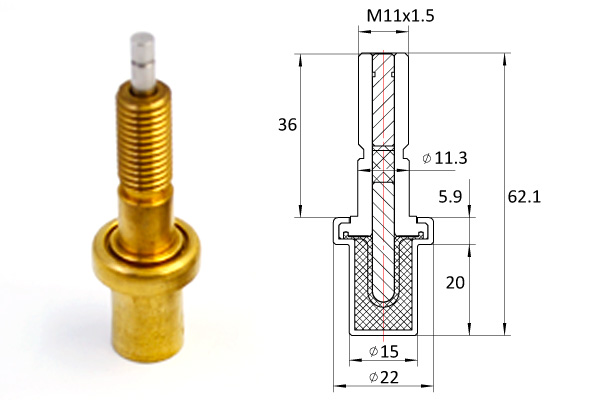

外,有必要合理地考虑PLC系统网络的配置,以确保主站和从站之间的可靠互连。入和输出模块的选择关于输入和输出模块的选择,有必要考虑统一的应用要求以确保系统可用性。如,恒温阀芯在选择输入模块时,要考虑信号电平,信号传输距离,信号隔离等方法的实际应用要求信号功率等,以确保输入模块的合理性。择输出模块时,通常需要使用比较分析来分析不同的输出模块。

如,继电器输出模块具有较低的价格和较宽的电压范围,但是生活区域较短且响应时间较长;晶闸管输出模块可以支持频繁开关因数和低电感的负载,但成本更高,过载能力相对较低。时,交流输出,直流输出和输出模块的模拟输出必须符合应用要求。

之,在石油机械液压控制系统中,PLC控制技术的应用不仅可以有效解决传统液压控制系统的各种安全问题,如机械磨损,线圈耗尽等还可以实现设备的维护困难,实时监控和实时控制等缺陷,在原有设备的基础上增加了警告和保护功能。效提高设备运行的可靠性和安全性,减少设备运行中的存在。险因此,有能力的技术人员应充分认识到PLC技术在石油机械液压控制系统中的重要作用,促进石油机械产品的发展。

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com