本文首先分析了可编程逻辑控制器的应用环境以及相关的概念和功能,然后讨论了选择过程中应该强调的几个方面,这些方面具有积极意义。了更好地理解PLC选择。PLC;油田;实施;选择中图分类号:TM571文献标识码:A文章编号:1671-7597(2014)06-0091-01随着信息时代的到来,许多计算机化和数字技术已被纳入在中国生产。生活的各个方面,这些深入的信息也改变了中国石油工业的环境,并对油田生产过程的自动化控制水平产生了重大影响。编程控制器的应用环境及相关概念和特性在中国的油田作业和生产加工领域,最常见的自动控制方法通常由监控系统实施。机,但仍然存在于微机监控系统的当前运行状态。

不够。样的自动控制系统在长期稳定可靠的操作中难以获得,并且仍需要提高实时控制效果。

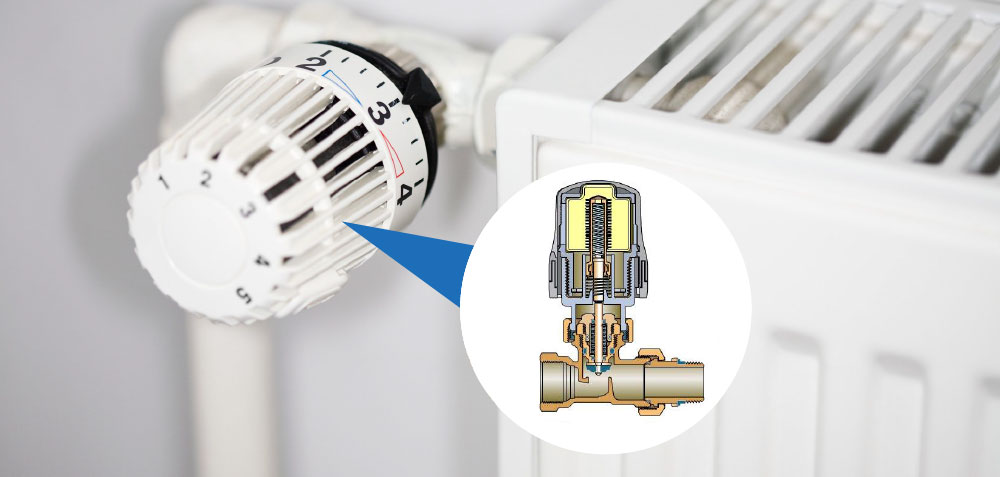

些问题主要是由于微机监控系统本身的情况:一方面,工业控制计算机对工业应用环境进行了必要的改进,并且优于国内计算机在计算能力方面,但在工业工作环境中,特别是在油田的工作环境中,微机是一种重要的控制工具,往往受到工业干扰,这样它的可靠性也会降低。一方面是微电脑控制和变送器,执行器和模拟输入/输出接口板之间的兼容性,以及许多接口附件的可靠性。是,就目前的情况而言,恒温阀芯许多外围设备和接口附件的连续性可行性,抗干扰能力和稳定性都难以满足油田自动控制的要求,因此微机的自动控制系统将不可避免地被淘汰。1输油过程中配油站结构示意图在这种环境下,可编程逻辑控制器(PLC)处于历史阶段,这是一种电流工业生产环境。受推崇的电子设备,使用可编程存储器存储执行逻辑操作,顺序操作,定时,计数和算术运算等操作的指令,并可通过数字输入输入或输出或模拟。制不同类型的工业流程。

油田工业环境中,PLC的可编程功能使您可以灵活地工作。在可靠性,通信支持和连续工作方面的出色表现已成为油田工业环境中不可或缺的要素。

当前的石油工作中,PLC参与了许多工作流程,包括混合油和燃气燃烧的节能,原油运输和废水处理。1显示了在石油运输过程中PLC应用的一个例子。图1所示,PLC的各种操作组件由仪表读数确定。箱和油泵必须工作。据原油的输入温度和环境温度确定并严格控制合理的起始温度。保能量不会浪费,并有效地保存原油本身的流体特性。着PLC技术的不断发展,PLC在油田环境中的选择日趋成熟,其支持功能逐步发展和完善。点已成为当下的一大特色。据目前PLC产品的多样化现状,在产品选择过程中,必须根据油田环境的相应工作要求充分了解和选择,以满足以及API本身的功能。大程度的调整。先,从结构的角度来看,可编程逻辑控制器可以分为两种类型:积分和模块化。置PLC配置CPU,存储单元和输入和输出功能模块,以及要在机箱中组装和组装的电源。块化类型将API的许多组件分成不同的模块,然后通过背板支持进行类似的工作。算机主板的作用是将不同的组件连接在一起并协同工作。选择过程中,应该认识到整个API很小并且易于安装,但是在应用程序过程中通过弹性扩展难以实现退出点的数量,而模块类型较大,但生命力相对较强,输入输出能力相对提高从API的功能特性来看,还值得关注几个方面,如规模,输入和输出能力以及通信能力。一步是确定系统I / O点和存储容量,然后根据实际需要的输入和输出参数总数将值从10%增加到30%测量参数的控制器的输入和输出能力,以确保它们在使用后不被测试。入和退出点在失败时仍可保持正常运行。于其存储容量,必须根据以下公式计算:控制器的存储容量=数字I / O点×10 模拟I / O点×25 特殊E点数/ S x 100用于输入和输出功能应确保它符合环境要求,例如输入模块信号电平,信号传输距离,信号隔离,信号功率等,以及继电器输出成本,响应时间等方面。于通信能力,确保PLC系统的通信网络中的上级网络的通信速率将大于1Mbps,并且通信负载将占用系统的通信容量的不到60%。API。外,可编程逻辑控制器必须能够满足油田工作环境的安全要求,在启动和停机操作等情况下具有一定的抗干扰能力,并获得精确控制和忠实反映数据,以保证工作的安全性和流动性。论结论可编程逻辑控制器对于油田自动化至关重要,在整个工作环境中发挥着不可否认的积极作用。目前的情况而言,能否合理地实现配置,保持正常运行,直接关系到油田工作环境的安全和油气环境的顺利发展。

应的工作,对中国石油工作的安全性和工作本身的质量有重大影响。这种情况下,有必要全面了解与PLC系统相关的属性和特性,了解必要情况下的工作原理,了解工作环境的实际需求,以匹配容量PLC和环境,以促进油田的工作。效扩张

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com