主要介绍了倒角机的设计控制原理以及西门子S7系列可编程控制器在倒角机系统中的应用。门子SIMATIC S7-300;可编程逻辑控制器倒角机中图分类号:TM571文献标识码:A文章编号:1671-7597(2014)10-0096-01大型车间是特钢事业部的重要组成部分在铸造车间,毛刺近几十年来,在切割钢筋材料之后就已经离开了。一直是影响产品外观和质量的主要问题。

统的手工磨削技术,虽然可以在一定程度上提高程度,但这还没有完全解决。此,我们的工厂开发了倒角机,包括自动顶部滚动,自动车削,自动计数,自动航向和自动分组。了满足自动现场控制的要求,采用了西门子S7系列的高级可编程逻辑控制器。计图系统控制原理:倒角机可以补充棒材生产线中的自动上辊,自动上料,自动计数,自动方向,自动分组等动作。动控制系统的基本功能包括:倒角机进给(车床)和相应电动作的执行,液压传动系统的控制,相应动作的执行,条件的检测和相应的工艺参数,执行自动锁定动作检查,完成显示,记录,报警等操作。过程的原理如图1所示。

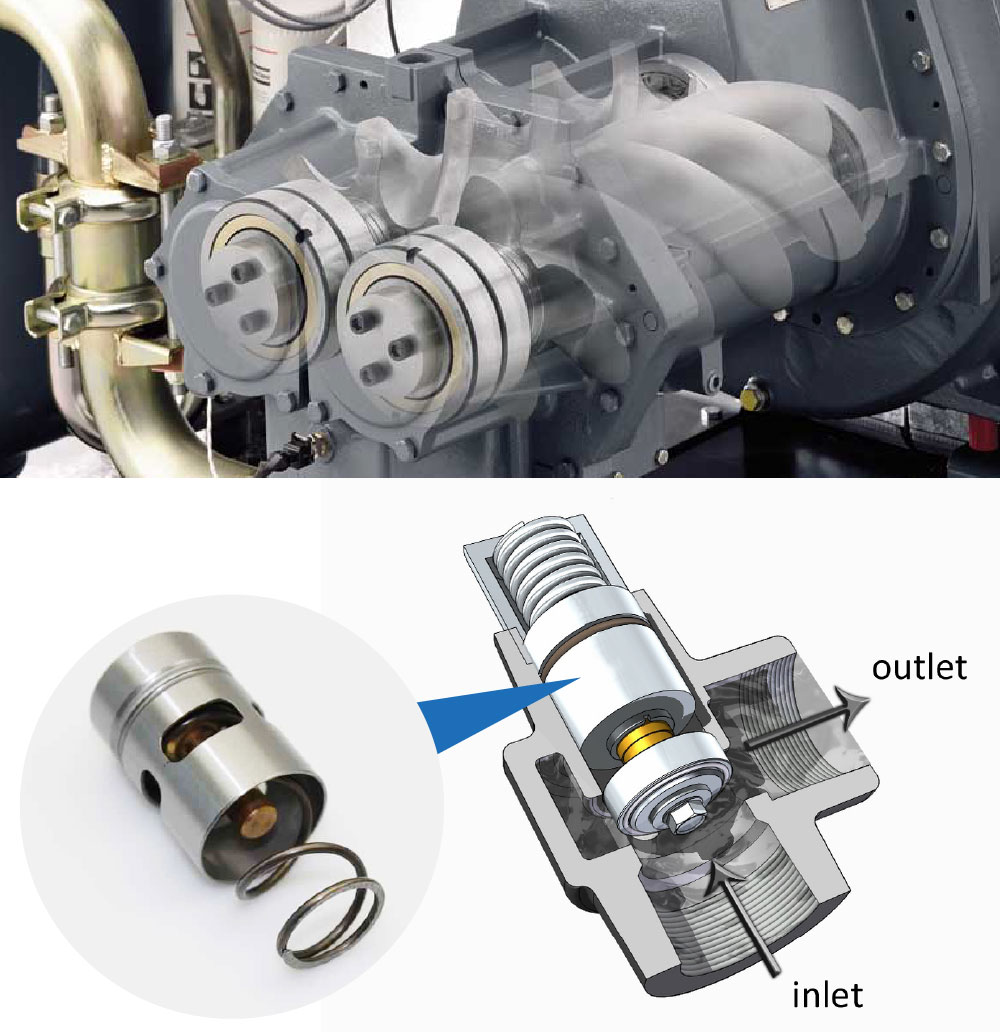

1棒材倒角过程的原理棒材倒角机的不同动作主要由液压传动系统和电机完成,系统控制不同的动作。

据预编程的程序指令自动控制。压阀或马达和车床实现各种操作功能,同时收集各种现场条件参数以实时监控倒角机的操作。统组成系统的基本结构根据自动控制的要求,我们选择了SIMATIC S7-300可编程控制器的模块化设计结构,以便可以大规模组合不同的独立模块并扩展容易。

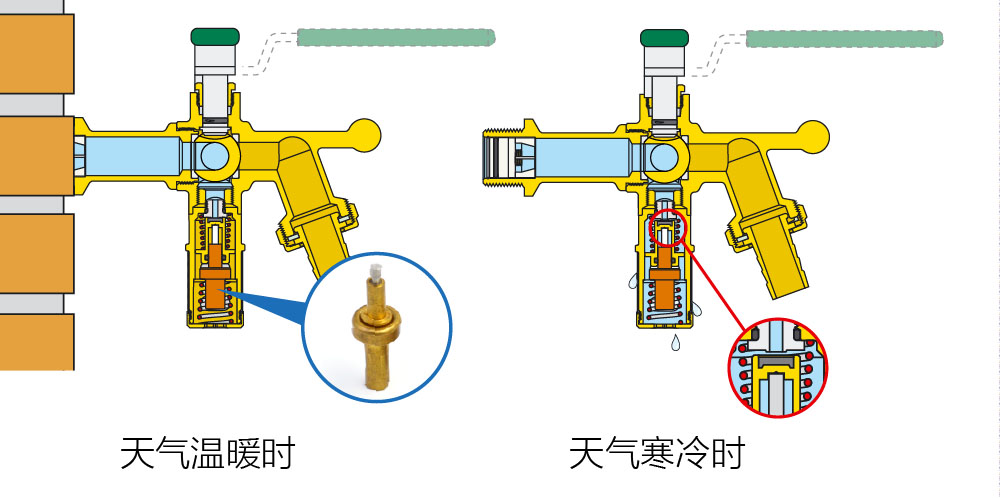

个控制系统由六部分组成:现场检测组件和执行器,恒温阀芯现场总线I / O,控制机制,CPU,主机和应用程序。要检测组件和执行器主要补充现场数据采集和倒角机动作的直接控制:现场总线输入/输出接收组件采集的数据,传输它们到CPU进行处理并根据CPU处理结果发出命令。号控制执行器,控制机构根据现场要求提供功能指令,CPU计算处理各种数据并传输控制信号,上位机完成屏幕监控,应用程序用于实现CPU和主机的功能。统的每个部分都由检测链接组成。场检测组件(传感器,限位开关,光电开关等)检测和收集各种工艺参数(压力,温度,液位,电流,电压等)和定位位置,作为系统控制和故障诊断的基础。)运行机制。能控制通过控制台或监视器屏幕上的控制按钮传送到CPU。CPU执行计算过程时,控制信号被发送到执行器。)检查执行器。

过接收来自CPU的控制信号,液压油回路由24V电磁阀控制,完成钢号编号动作,祝福,恢复同一头;发动机通过转动和转动完成了滚道的功能。)CPU。CPU是整个控制系统的核心组件。使用CPU315-2DP块,大程序存储容量和PROFIBUS-DP主/从接口。

可以配置为分布式自动化结构,便于将来扩展系统。能诊断功能持续监控系统的正常运行,记录错误和特殊系统事件,计算和处理I / O收集的各种信号数据,向主机提供数据,并接受来自主机的指令。用主机。出控制信号通知I / O控制执行器执行不同的动作。)过程监控。控功能由带显示屏的工业计算机执行。

控画面由支持西门子PLC的WINCC5.1编程软件编译,主要包括倒角机的整个过程视图和运动控制屏,允许各种动作。角机可以直接在屏幕上控制。)申请。用程序使用Siemens STEP7 5.1 PLC的编程软件进行编程。程过程如下:系统的硬件配置,变量设置表,子程序写入,最后编写主程序,根据过程自动控制过程的要求实现机器的手动和倒角。统特点)运行稳定可靠,兼容性强。动控制系统的设计基于先进的现场总线技术,以及德国图尔克模块,兼容西门子CPU和相关的编程软件。护水平高,每个入口/出口点都具有自我诊断功能,可以适应现场的恶劣环境。

存电缆并减少结构。场I / O模块都是现场安装的,传感,控制和执行器信号直接连接到现场I / O模块。有现场模块都可以连接到现场I / O模块。制室中的CPU带有总线和电源线。得整个系统的通信和控制功能。制方法已被修改:所有现场信号先前都通过电缆连接到控制室PLC,这样可以节省大量电缆,并避免因安装而造成更复杂的结构。距离的大量电缆。统维护简单方便。计选择合理,系统稳定性高,故障率低。个信号点都具有自诊断功能,故障指示器可以快速确定故障点并及时排除故障。少长距离铺设的电缆数量实际上避免了过去由电缆引起的问题,使得系统的维护更容易和更方便。果和优点倒角机易于使用,灵活,安全可靠,并具有高度自动化。稳定平稳,取得了良好的经济效益和社会效益。

本文转载自

恒温阀芯 https://www.wisdom-thermostats.com