设计了基于可编程逻辑控制器和称重传感器的注油桶控制系统,完成了定量加注桶控制器的硬件配置和软件设计。计的灌装控制系统使用称重传感器量化注油量;脉冲减法控制算法用于控制填充过程以提高控制精度,触摸屏技术用于解决控制器中人机交互的问题。

装;网络通信方法解决了远程通信的问题:MCGS组态软件用于通过二次开发对定量灌装鼓进行实时远程监控和管理。[关键词] PLC称重传感器,定量灌装桶目前,轻质油定量灌装自动化系统已广泛应用于军用和外部油库;粘性油的定量灌装桶通常采用手动,低水平的测量方法。

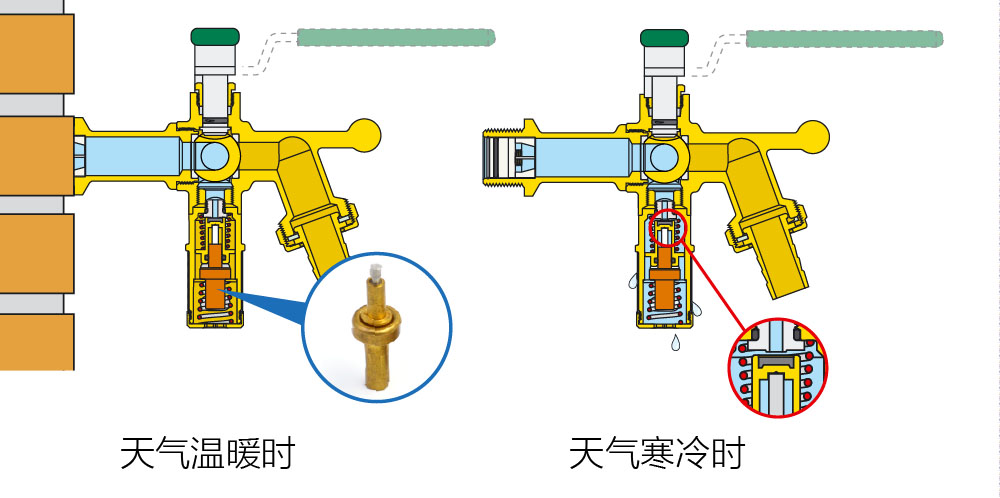

量粘稠油桶通常通过加热降低粘度,采用轻油加油桶控制方式,现场收集流量计和温度计数据,停止处理后数据,然后执行相关的控制操作,如电机控制和开关阀等。样,进行粘性油的自动定量填充,虽然提高了工作效率,但温度补偿对测量精度有很大影响。此,该文献设计了一种基于S7-200可编程逻辑控制器和力传感器的注油桶控制器。本功能多通道稠油灌装桶的定量控制。EM-231模拟输入模块有四个模拟输入通道,允许控制器同时控制四个通道的注油,大大提高了灌装效率。

取电荷数据。自称重传感器的信号通过变送器和模拟输入模块传送到PLC,控制器根据收集的数据执行相应的动作。有或全无电动阀是自动控制的。

PLC根据阀门控制算法确定并发出阀门打开或关闭信号,以控制电气开关阀门的打开和关闭,以实现精确灌装。机交互。

以通过现场HMI触摸屏和远程主机实时监控站点。以及时输入隔间的状况,并可根据情况进行遥控。据通信。

统设计的通信主要涉及现场设备与PLC,PLC与HMI触摸屏,PLC与主机之间的通信。统故障的自我诊断。于系统的自诊断,如果模拟输入和开关输入正常并且电源已启用,它可以检测与PLC的当前通信状态。

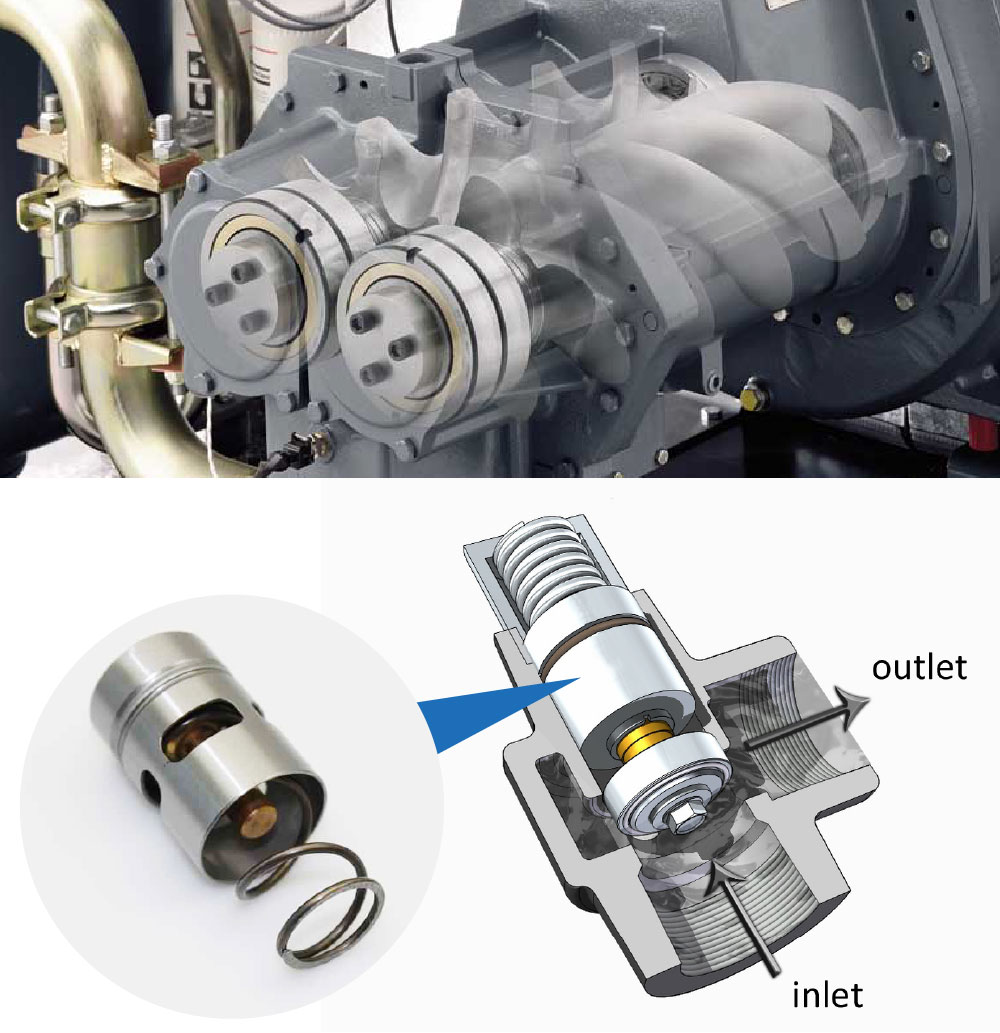

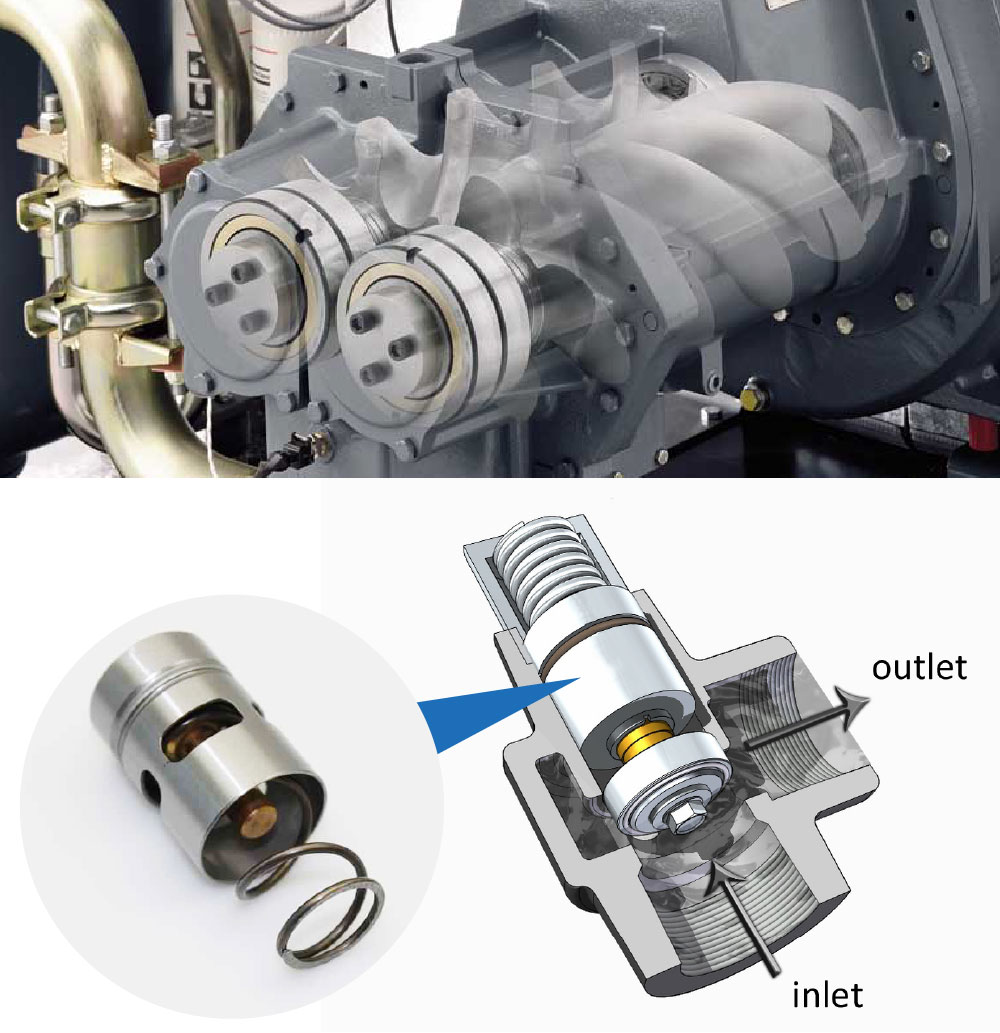

可以提高系统的可靠性,及时发现问题,及时解决问题。件配置原理本文选用西门子S7-200PLC控制器,热敏元件可实现多通道灌装缸的定量控制。PLC通过以太网与主机通信,主机可以通过组态软件实现对填充桶的实时监控。该设计中,要连接的主要设备是四线力传感器,其将重量信号转换为电压信号。TR2004多通道重量信号发送器将来自称重传感器的电压信号转换为标准的4-20 mA电流信号输出。

制执行器类以执行铲斗流量控制。管道泵,电气开关阀等的开合。HMI智能终端。过使用HMI智能终端,操作员可以实时了解灌装过程。其中一个通道为例,结构图如图1所示。述控制算法中的脉冲cw主要由气缸速度和阀门切换速度决定。

过现场重复实验获得的全有或全无电气。论总之,基于可编程逻辑控制器和力传感器的自动滚筒填充控制器基于简单易懂的原理,以及实用的控制和操作。传统的手动测量相比,它具有测量精度高,安全有效,易于管理的显着优点。考文献[1]章糌造,王建华,研究稠油[M]天然.Gaz和石油,1994(3)局部加热桶灌装设备:6-9。2]税务学会爱,房卫红。[M]。流工程,人民解放军,2007年的学校:320-321。3]韩非,刘信阳,李盛霖等科研备案军事数字油田[J]。志后勤工程学院,2004,20(2)中:8-11 [4]税务学会爱,涂亚庆,对定量灌装粘稠的油[M]自动化智能控制算法研究和仪器,2000(4):13-15。

福珍简介(1991-),男(汉),重庆市人民解放军物流学院,本科,石油储运自动化。林军(1990-),男,汉族,四川蓬溪,人民解放军物流学院本科生,专门从事石油储运自动化。

本文转载自

热敏元件www.wisdom-thermostats.com