夹板阀工作时,管道承受巨大压力。

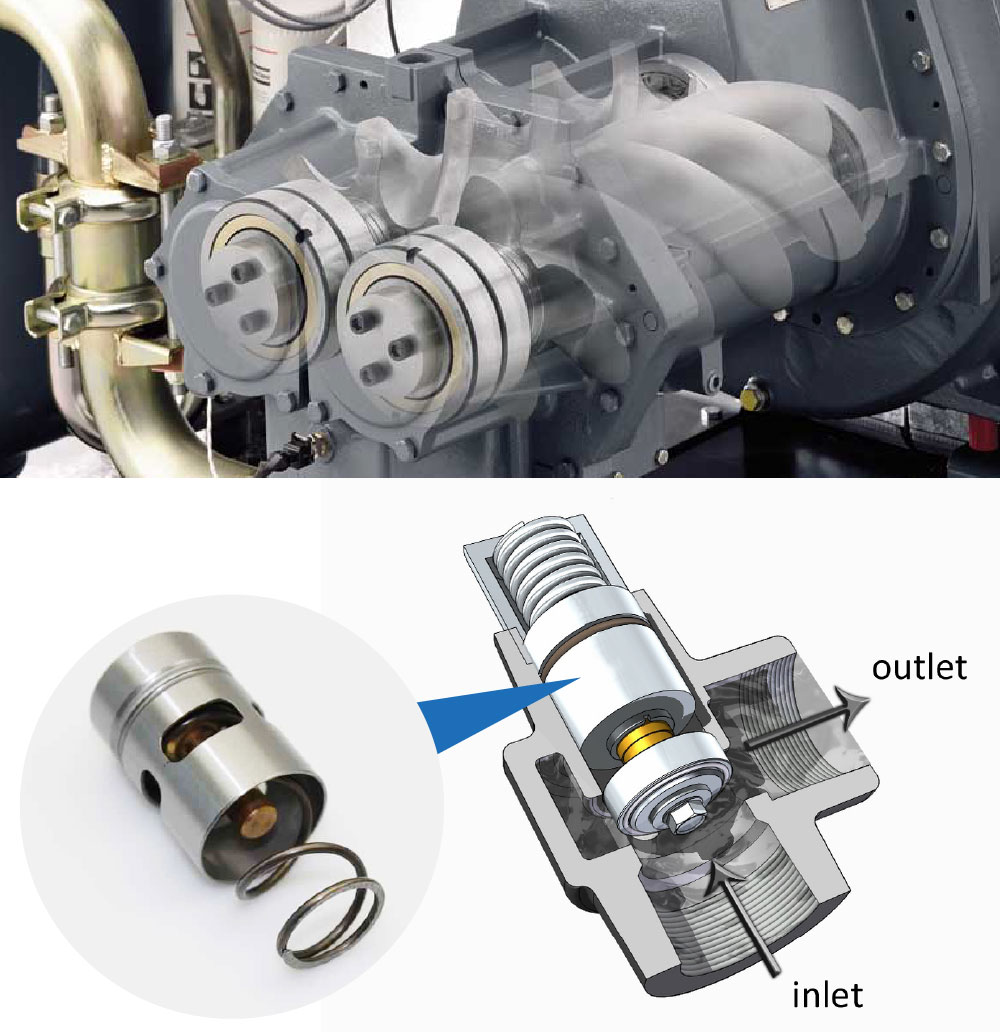

决定了打开和关闭管道的过程是否能够顺利进行,并对设备,人员和环境的安全起着重要作用。于当前对管道修复和维修领域中用于拼接阀的非标准阀门的需求,影响压力承载能力的拼接阀,热敏元件材料和密封结构的结构对夹板阀进行检查,分析,设计和计算。整10MPaΦ1016夹板阀,以满足市场需求。键词:夹板环结构节点结构抗材料阻力主应力分析性能试验及其结构设计设计阀体胶合板阀体主体对压力和密封操作的管道至关重要,并扮演关键角色一组设备。

小口径裸眼密封应用中,小直径低压夹板阀的总厚度可以满足开口机和封口机的运行要求,大口径夹板阀,压力也很高。板阀的厚度将相应增加,现有的钻孔机和百叶窗具有一定的工作行程。此,需要确定夹板阀的厚度是否能够满足打开机器和挡板的行程。题是夹板阀的厚度应尽可能小。前,市场上用于市场1016操作的攻丝机的最大行程为3302mm,减去孔适配器和T形管的必要结构尺寸。板阀的最大允许厚度为762 mm。

表阀门厚度最小,但市场上没有10MPaΦ1016阀门闸阀。般来说,球阀用于大直径和高压条件10MPaΦ1016的球阀厚度为2300 mm,不能满足开口机和封堵器的最大行程。

大于所有设备的所需行程,因此考虑采用夹板阀的结构,这是一种节省垂直高度的方法。

前,德国和国外选用夹板阀的材料一般采用16MM的锻件。据理论结构模型ASME VIII-1 2007“RULES BASSINS PRESSURE施工” [1]和相应的计算公式,在阀板的厚度为:其中:DC- flat计算覆盖范围的直径; K – 结构的特征系数; PC计算的压力;系数 – 焊接接头系数; [σ] t – 设计温度下材料的允许应力。

之,上阀板和下阀板的厚度为298 mm,阀体为196 mm,考虑到阀体的密封结构和16 mm的空间,夹板阀的总厚度为808毫米,超过了夹板阀允许的最大厚度,不能满足要求。材料不再适用,需要具有很高塑性和刚性的材料。外,最近选择的材料具有良好的加工性能和对环境温度的适应性。据式(1)〜(6),上和下阀板的厚度为235毫米,阀芯的厚度为160毫米,阀夹板总厚度659 mm,比16Mn锻造材料的标称厚度小得多,为808 mm,满足夹板。

门的最大允许厚度为762 mm,重量显着减少,便于现场维护和维修操作的使用和安静。力分析的电阻的控制和肋阀的整体结构的基于ASME VIII-1的理论结构模型设计的理论基础,下压力池塘施工2007规则[1 ]和相应的计算公式,因为这些阀门不是标准组件,理论模型也是近似模型。以前的设计中,通常通过经验增加额外的余量以确保夹板阀的安全性和可靠性,从而增加厚度和重量。

这个设计中,我们结合先进的国际应力分析软件进行结构力学分析和优化,其中建立了夹板阀的理论模型。据现场条件选择上,中,下阀板和阀芯。连接螺栓应力和位移分析,最大应力为380兆帕比材料35的CrMo 985MPa的屈服极限,从而验证了阀的安全性和可靠性,并满足下夹板安全使用和易于维护的要求。

先对设备测试补充的10MPaΦ1016夹板阀进行了单元的密封性和阻力测试,并且使用机器等其他设备进行安装压力测试。程。

单体强度试验中,盲板覆盖在夹板阀的上下两侧,注水通过压力口逐步压缩,直到压力达到15MPa,电压调节时间为24小时,上下阀板中心位置变形0.03。mm的主体从阀体两侧变形0.05 mm,没有泄漏,满足理论设计要求。单体的泄漏测试期间,夹板阀关闭。先,将封闭板放置在夹板阀的上表面上,并且夹板阀的上半部分充满水。力可以达到10MPa,压力调节到0.5小时而不会泄漏。后释放压力,取下盲板,盖住位于夹板阀下部的盲板,然后将水注入胶合板阀的下半部,逐步按压,压力达到10 MPa,电压调节0.5小时,无泄漏。果,夹板阀密封良好,以满足设计要求。计的夹板阀具有良好的密封性能,密封更换时间仅需3小时,大大缩短了更换时间。中,下阀板和阀芯的变形在允许范围内,总厚度达到了开启机器和百叶窗的行程要求,符合设计要求。

实际的工作条件。

本文转载自

热敏元件www.wisdom-thermostats.com