本文介绍了压力传感器零点漂移对陶瓷液压自动压砖机抑制的影响,并讨论了压力传感器零点漂移的原因和保护措施。形成和压制瓷砖时,压力传感器必须以客观,快速,准确和精确的方式反映主缸内的压力,从而提高砖生产的优越性能。键词:压力传感器,零点漂移,电漂移,压力形成,前言,粉末形成,陶瓷建筑瓦片干法成形最重要的训练过程是将一定的压力值定义为成型过程的目标值。

瓷压力机液压系统中的压力控制尤为重要。末压制的最终成型压力对砖的成形质量起着至关重要的作用:当压制陶瓷砖时,第一次压制压力太低,这将导致压力变形太小。末使气体进入粉末。果压力恒定,半成品中的气体在随后的耗尽过程中不会完全逸出,这将导致陶瓷板缺乏形成 – 分层;如果第一压力太高,则在压制过程中会导致气体体积过大。已经导致了身体的分层。此,压力控制直接影响陶瓷粉末的压实。此,在形成和压制瓷砖的过程中,压力传感器必须逼真,客观,快速准确地反映主缸内的压力。而,由于压力传感器在制造和使用过程中不可避免的零漂移(称为零漂移,如下所示),压力传感器无法准确快速地对气缸内的压力作出反应零漂移,导致PLC升值错误。出错误命令以防止致动器对设定压力值加压或加压。后,产生了砖坯的铸造缺陷,并且降低了坯料生产的较高生产率。力传感器零点漂移的分析压力传感器的零点漂移主要有以下几个原因:压力传感器的应变计有气泡或杂质,压力传感器本身的应变计不稳定,压力传感器在电路中有焊点。

;从未完成的压力传感器释放弹性体;电漂移。于点(1),零漂移的最根本原因是气泡或杂质。

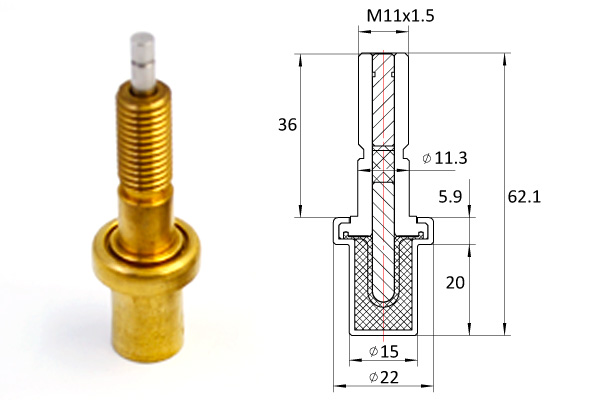

于在压力传感器的制造期间的过程失败,气泡可能来自油或有缺陷。于油中的气泡或杂质,除了液压油的消泡和抗破碎措施外,还需要注意传感器的安装方式,以避免敏感元件压力传感器压力是气泡积聚的方向,如图所示。出了图1。

图1中,a是最好的情况,b是第二个,c是最差的;在a中,由于气泡的密度低于油的密度,浮动气泡可以从石油端口逸出,避免气泡保持靠近压敏元件。况在c的情况下,气泡容易积聚在压敏元件上,并且当油是空化时,该元件首先被损坏。于点(2),零热漂移取决于压敏电阻的不等式及其温度的非线性,零热漂移也与压敏电阻的反向泄漏有关。

时,多晶硅可以吸收基板中的重金属杂质,从而减少变阻器的反向泄漏,改善零点热漂移并改善传感器性能。于点(4),压力传感器的弹性体的应变消除是不完全的并且与为隔膜选择的材料有关。前有6种类型的隔膜安装座,扩散硅,粉碎膜,应变仪,陶瓷膜,电容器膜和蓝宝石膜片。种支持都有优点和缺点。

践证明,使用陶瓷膜片的压力传感器更适合于压砖机。际上,陶瓷是一种公认的高弹性材料,耐腐蚀,耐磨,抗冲击和振动。瓷的热稳定性及其厚膜强度使其能够在-40至135°C的温度范围内工作,具有高精度和稳定性。绝缘度大于2kV,输出信号强大,长期稳定性好。

力传感器的开发方向基于非常有特色且廉价的陶瓷传感器。外,陶瓷压力传感器不传输液体。

力直接作用在陶瓷膜片的前表面上,这使得膜片的变形最小。膜电阻被印刷在陶瓷膜片的背面连接到惠斯登电桥(闭合桥),其,由于压敏电阻的压阻效应,产生高线性正比于压力和信号电压与激励电压成正比。于点(5),有两个电漂移源:一个是压力传感器本身的电漂移。一种是外部电路提供的电漂移。过设计和制造压力传感器的过程可以避免前者。者更常见,因为操作员的习惯,对EMC的重要性等会导致传感器和PLC之间或多或少的电磁干扰。如,对于电压为0到10V且对应于0到60MPa范围的电压型压力传感器,压力传感器和PLC之间可能存在干扰或耦合干扰。要干扰为0.1 V,API就认为有一个主缸。

力为6巴。气缸表面很大时,6巴的压力等于800kN。时,已经存在许多需要高压成型工艺的坯料,用于低于800kN的低压压缩。句话说,压砖机没有加压,PLC判断主缸压力达到800 kN或更高。

此,在生产过程本身中,必须严格消除可由EMC实现的寄生电压产生。漂移对压力传感器的准确的检测的不利影响,但它也可以使用电动零点漂移消除热漂移pression.Lorsque传感器PLC使用电漂移来校正热漂移,它可以按照图2的流程原理进行处理。控制器发出加压指令,阀门未打开时,液压缸内不应有异常压力值。

则,它将被视为零漂移 – 无论是电漂移还是热漂移。时,控制器首先从压力传感器捕获初始实时数据,并在人机交互界面上实时显示。时,如果API判断存在等于零的漂移,则API将首先执行零漂移的中间值的擦除计算,然后向动作组件发出控制命令。果零漂移为零,恒温阀芯则控制器根据定义的目标值直接执行按压动作。论零点漂移是压力传感器性能的重要指标,受到了极大的关注。

此,在选择和应用时,必须在适当的陶瓷工艺条件下选择隔膜,注意传感器的安装方向,并使用电漂移来校正漂移。

制压力传感器的零漂移对压制瓷砖的影响。

本文转载自

恒温阀芯www.wisdom-thermostats.com