目前,使用来自电气测量公司的X系列应变计生产了四十四个传感器。变计更昂贵,并且随着传感器需求的增加,形成了更高的生产成本。此,我们尝试对给定公司生产的胺化聚合物薄膜的应变片进行测试。过验证和验证,基本确定新型应变片能够满足各种传感器技术指标的要求。产第一批试件。了保证产品的质量,降低了降低生产成本的目的。键词:新型应变计;传感器;申请中图分类号:TP212文献标识码:A文章编号:1006-8937(2016)21-0043-03概述共有四十四个传感器扩展产品,特别是重量的开发和正在开发新的称重仪器,并且对应变计的力传感器的需求正在增加。前,传感器的制造过程使用来自X系列电计量公司的应变仪,其价格昂贵并且代表高生产成本。

于这个原因,生产车间艺术家正在密切关注应变计行业的新趋势,并转向上海的一家电气测量技术公司接触并测试吨位计。产生的Y系列氨基聚合物薄膜的应变。

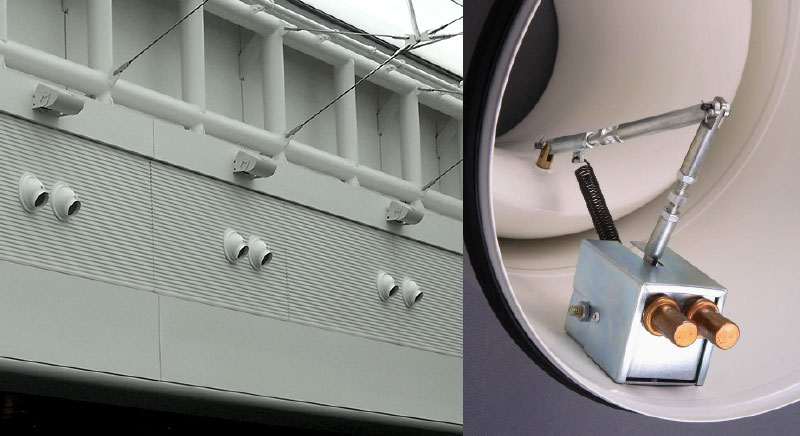

了实现产品质量,使用廉价的应变计降低了生产成本。的应变计Y应变计由特殊的胺聚合物薄膜组成,并通过特殊的热层压技术与金属敏感材料粘合。点:基材厚度均匀,剥离强度和弹性模量高,耐湿性好,耐化学性好,耐热性高,价格几乎是系列应变计的一半X目前使用。造商已经从国内最大的生产公司的一些原始客户进口他们的产品,经过大约一年的使用,他们以其卓越的品质而闻名。

验证明,该项目的技术人员分析了传感器应变计测试系统的特点和装置的原理,并针对其特点设计了以下实验验证方案。的应变计:第一步是选择良好的性能,优越的结构和工艺质量。

于验证的参考模型是弹性体传感器通常多年稳定,这被分为两个模式:塔型,桥型(补丁地图)和半径(斑块面积),这取决于的特性补丁区。同模型的样本用于应用补丁。此过程中,必须将操作能力与原始应变计进行比较,以确认其操作可行性,简单性和可靠性。

第二步中,正常补丁完成,按照传统的老化程序老化,电特性值尽快稳定和可测量,并对零件的装配过程进行过程跟踪测试试验。组织了时间漂移,温度漂移,绝缘和机械性能。(观察并记录了全输出,灵敏度,非线性,滞后,重复性),特征值的稳定性等,以及各种技术指标。过三个月的连续测试和传感器特性分析,证实新型应变计在生产第一批测试产品时能够满足各种技术指标的要求,确保了可靠的生产。规模生产。础和保证。批量测试2014年11月,选择两套不同类型的应变计,两套方形光束传感器(0.1度,成熟结构)用于正常贴片(8其中固定了1587#样品。Y型应变仪(AA)通过应变仪Y(BB)和另一个应变仪连接到试样2612#上。种样品在正常桥接后均未得到补偿或保护,在正常条件下将它们置于室温下。2014年5月8日起,进行了持续时间和温度测试以及性能测试。

100%的测试符合传感器的技术要求;结果如表1所示。

期性能测试见表2和表3. 2014年5月15日,选用Y型(BB)应变计和两套模型传感器(质量0.05,成熟结构)用于正常贴剂(8片)。

据正常的装配过程和温度漂移测试,在不同条件下进行性能测试。果如表4所示。

定性试验见表5和表6. 2014年5月,Y型(HA)应变片和13种传感器(质量较高,根据正常蒙太奇,选择正常贴片(8片)的成熟结构。

该过程的操作过程中,测试温度并遵循各种条件下的性能测试。

果如下:桥后,温度漂移试验,热敏元件性能试验(共13组,选5组,见表7.自适应性能试验(共13组,选5组),见表8.组合批次对比试验在实际生产情况下,同一批机器和弹性体采用相同材料,相同形状和相同结构作为样品,并选用量规选择X和Y系列,采用相同的操作方法,实现贴片和组装生产过程的总体稳定性监测,分析和比较数据,共300组,选中分别在2组中,见表9和表10.测试结论在室温下测试,零漂可达到传感器级技术要求0.03测试偏移值低,归零值低,满足传感器测试技术指标的要求。定性和状态自适应测试,完全偏差规模小,性能指标符合传感器设计要求(根据弹性体设计指标)。缘电阻大于8000MΩ,满足绝缘电阻0.03(>5000MΩ)的要求。SMD可操作性:与生产人员沟通,具有良好的可操作性,与原始设备没有太大差别,可以大量应用而不会产生其他不利影响。面的对比测试经过上述跟踪,检查和分析,新型应变计被证明是首批待测产品。于生产,产品质量成功率达到100%,是批量生产的可靠技术保证。

论经过验证,所选应变片能满足传感器设计的性能要求和他的飞行员。已达到预期效果,可应用于目前生产的所有类型的传感器。

低新旧应变计材料成本比较的成本,结果如表11所示。据分析结果,使用相同数量的Y系列应变计。

省约40%至50%的材料成本,大大降低了传感器的生产成本。

能指标符合新型应变片(Y系列)的要求,可替代原有的应变片(X系列),工艺正常,性能指标符合设计要求,保证了产品质量稳定可靠。

一行生产应用。

本文转载自

热敏元件www.wisdom-thermostats.com